Составление заказной спецификации

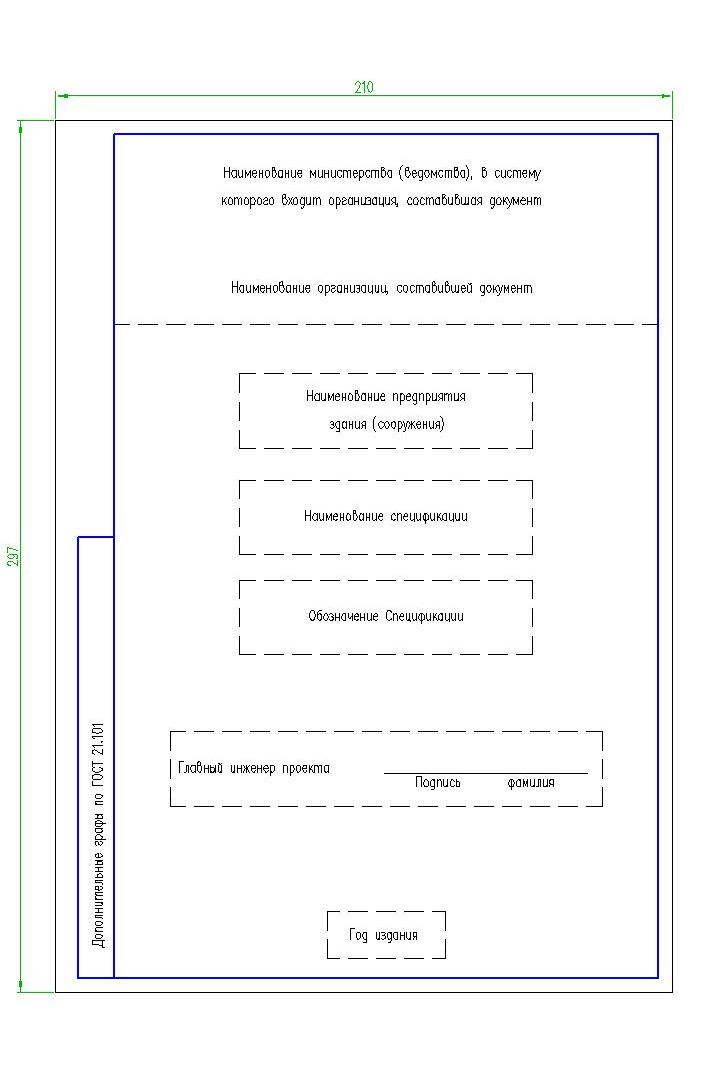

Спецификацию оборудования, изделий и материалов (далее – Спецификация) составляют по форме 1 ГОСТ21.110-95 ко всем основным комплектам рабочих чертежей (кроме основных комплектов рабочих чертежей строительных конструкций).

Первым листом Спецификации является титульный лист, выполняемый по форме 2 ГОСТ 21.110-95

План расположения оборудования, трассировка кабелей и труб КИП

Мы подробно разобрали детали нашего проекта: задействованные контура управления, местные шкафы, используемые датчики. Теперь необходимо определить потребность в материале для кабельных трасс. Весь кабель будет проложен в защитных трубах (по просьбе заказчика). Поскольку трасса уже имелась, то трубы будут приварены к существующим крепежам, чаще всего это уголки, для этого заложим в спецификацию сварочные электроды. Оборудование расположено на отметке 0.000, а трасса пройдет на высоте +4.000 м. Придется в расчетах учесть все подъемы/спуски трассы. Обращаю ваше внимание на необходимость использования проходных коробок (в нашем проекте выбрана ПК300х90). Их устанавливаем через каждые 9…10м трубы, также на подъемах/спусках. В некоторых местах можно будет воспользоваться ранее установленными коробками, поэтому необходимо заказать еще 10 штук.

Монтажная схема местного шкафа управления подачей азота

В проекте уже рассматривали контур управления подачей азота по уровню, теперь перед нами стоит задача – расположить пусковую аппаратуру по месту. Для этого сконструируем шкаф, в котором будут располагаться для 12 однотипных схем управления:

- Кнопка – открыть электромагнитный клапан;

- Переключатель с тремя положениями: ручное управление, откл, автоматическое;

- 2 красные светодиодные лампочки, сигнализирующие о предельном уровне в компенсаторе и о положении клапана – «клапан закрыт»;

- Зеленая светодиодная лампочка, сигнализирующая о положении клапана – «клапан открыт»;

- Автомат – 1А (или предохранитель) на линию связи между блоком питания и датчиком Метран-150;

Сборка шкафа управления часть вторая

Продолжаю вести рассказ о сборе шкафа RITTAL, начатом в предыдущей теме. На дверце шкафа установлен видеографический регистратор от Endress+Hauser Мемограф. Провод для коммутации от монтажной панели к двери лучше прокладывать в кабельном шланге (ниже показан диаметром 16), закрепленном держателем кабельного шланга.

Выбрали гибкий провод, т.к. он будет постоянно сгибаться при открытии двери. Для коммутации прибора, зачищенные концы надо обжать кабельными наконечниками, воспользовавшись клещами для опрессовки. Все это можно найти, например, в наборе от Phoenix Contact показанном ниже. Наконечники рассчитаны на следующее сечение проводов: 0,25; 0,34; 0,5; 0,75; 1; 1,5; 2,5; 4; 6.

Сборка шкафа местного управления

Спешу поделиться впечатлениями от сборки шкафа для оборудования КИП. Рассмотрю конкретный вариант, с которым я столкнулся в работе. Передо мной стояла следующая задача, на отдельно стоящем объекте необходимо было установить в местном шкафу: 2 преобразователя для датчика проводимости, ряд автоматических выключателей, блок питания, сигнализатор предельного уровня, систему визуализации Memograph. Монтируемое оборудование довольно разношерстное. Вдобавок, в процессе эксплуатации возможно увеличение показывающих устройств, о чем я был предупрежден технологическим персоналом. В связи, с чем необходимо подобрать большой шкаф.

Я остановил свой выбор на варианте, представляющим собой каркас, на котором установлены крыша, задняя стенка, нижние панели, изготовленные из листовой стали 1,5 мм. Дверь толщиной 2 мм и монтажная панель (3 мм) для навеса оборудования.

Монтажная схема местного шкафа управления

Теперь когда мы рассмотрели, в предыдущей теме, контур управления поршневым насосом перейдем к проектированию местного шкафа. Его размеры будут такими же как на действующем участке, чтобы они не выбивались из общего контекста 600х600х300 (ШхВхГ). Напомню — подобные шкафы на участке уже стоят, только они были спроектированы несколько лет тому назад, оборудование в них устарело. В наших же будет установлено более современное. По моему вкусу, лучше бы было взять габариты поменьше, размер оборудования это позволяет. Но при проектировании было учтено мнение обслуживающего персонала. Чертеж местного шкафа можно посмотреть здесь, он объединяет в себе общий вид шкафа и коммутационную схему.

Контур управления подачей азота по уровню

В примере нашего проекта остался еще один контур управления (всю функциональную схему можно посмотреть здесь). Конечно, приступая к автоматизации необходимо, прежде всего, ознакомиться с физико-химическими процессами, протекающими в производственных аппаратах. Но цель блога – это автоматизация, так что не будем заострять внимание на сопутствующих вопросах.

Принципиальные схемы управления автоматизации

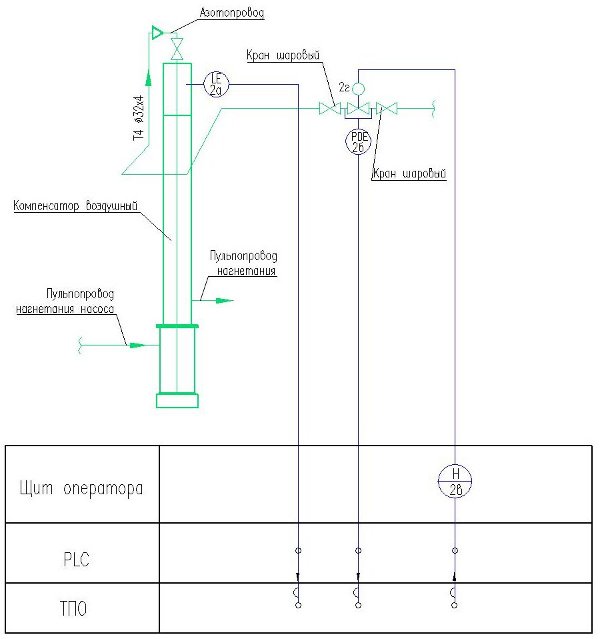

Продолжаем рассматривать проект “установка 2-х пульповых насосов”

Ряд параметров в нашем проекте, таких как: измерение давления азота, перепад давления азота, давление в пульпопроводе нагнетания; измеряем с помощью датчиков Метран-150. Поскольку на автоматизированном предприятии используют сигнал для передачи данных 4-20мА, то датчик следует подключать по двух проводной пассивной схеме. Для ее осуществления необходим блок питания G01.

Для измерения расхода шихты применяем датчик Promag 50P производства Endress+Hauser. Заказываем датчик раздельного исполнения, т.е. преобразователь должен стоять на некотором удалении от точки отбора – в шкафу, для сохранения его целостности, так как по трубопроводу транспортируется густая суспензия, возможно образование заторов, частая чистка труб. Вредное внешнее воздействие может быстро вывести его из строя. Исходя из этих факторов, придется отказаться от компактного исполнения, хотя это и менее затратное решение. Цена датчика была бы ниже, потребовалось бы меньше кабеля (имеется ввиду, кабель необходимый для связи датчика с преобразователем), не понадобились бы дополнительные расходы на шкаф для преобразователя.

Поскольку в задании указано 2 точки отбора расхода, то на чертеже необходимо выполнить таблицу применимости, расписав маркировку для каждого. Можно конечно пойти и по другому пути, например, выдать по схеме на каждое измерение. Но подобное решение сильно затруднит вашу задачу, когда будет около десятка идентичных схем.

Расход азота измеряем датчиком Prowirl 72F50 (производитель Endress+Hauser). В спецификации отражаем полное наименование датчика.

Большинство производителей имеют сайты в интернете, на которых подробно расписывают характеристики своего оборудования, дополнительных комплектующих, материалов изделия, программного обеспечения и т.д. Имеются удобные каталоги продукции, конфигураторы и т.п. Чтобы сам производитель не путался в номенклатуре товара, как правило, каждому изделию присваивается артикульный номер. Вот откуда взялся этот длинный код заказа в спецификации: Prowirl 72F50-SH2BA1AAA4AW. В нем заложены основные параметры, которые зашифрованы набором букв и цифр: материал исполнения, тип соединения со средой, давление измеряемой среды, характеристики дисплея, точность измерения, дополнительные сертификаты, взрывоопасность, тип исполнения (компактное, настенное), вид кабельного ввода, тип выходного сигнала. Каждый производитель любит поэкспериментировать с шифровками, потому придется с каждой позицией разбираться, ища нужные параметры. Хорошо конечно когда прибор имеет массу модификаций, какой-нибудь из всего разнообразия обязательно подойдет для вашей цели.

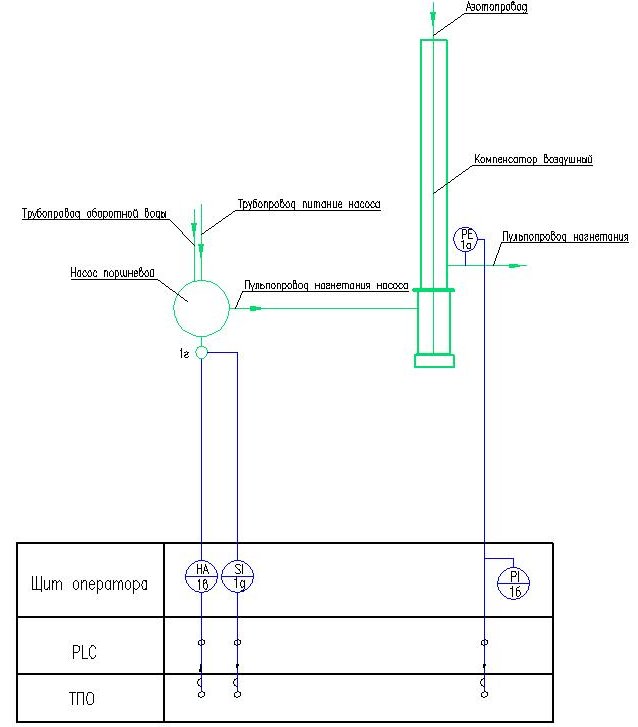

Контур управления поршневым насосом

Продолжим рассматривать тему создания проекта по автоматизации начатую ранее: 1часть, 2часть.

Рассмотрим контур управления поршневым насосом на фрагменте функциональной схемы, таких контуров управления в проекте будет 2.

Разработка функциональной схемы автоматизации производственных процессов

Получив техническое задание (ТЗ) необходимо перейти к анализу существующей системы. Поскольку перед разработкой ТЗ невозможно учесть все нюансы. Основная работа по сбору сведений будет ложиться непосредственно на плечи разработчика. В этом вам может помочь обстоятельная беседа с персоналом, обслуживающим (который будет обслуживать) данную установку. Все-таки учесть большую часть пожеланий (воплощение которых реально в данном проекте) будет одной из основных задач, ведь мы трудимся во благо этих людей (ну и во имя прибыли заказчика конечно), чей труд должен на порядок стать легче после завершения вашей работы.

Рассматриваемый производственный участок был автоматизирован лет 20 тому назад, и уже морально устарел. Первоначально сбор параметров производился контроллером Ремиконт, затем он был заменен на более современный – GE Fanuc. Однако наша работа не будет затрагивать существующие схемы управления, т.к. заказчик к этому материально не готов, но в будущем возможна модернизация – будут заменены устаревшие приборы КИП и тиристорные привода (сейчас стоят ЭКТ 4) управляющие поршневыми насосами.