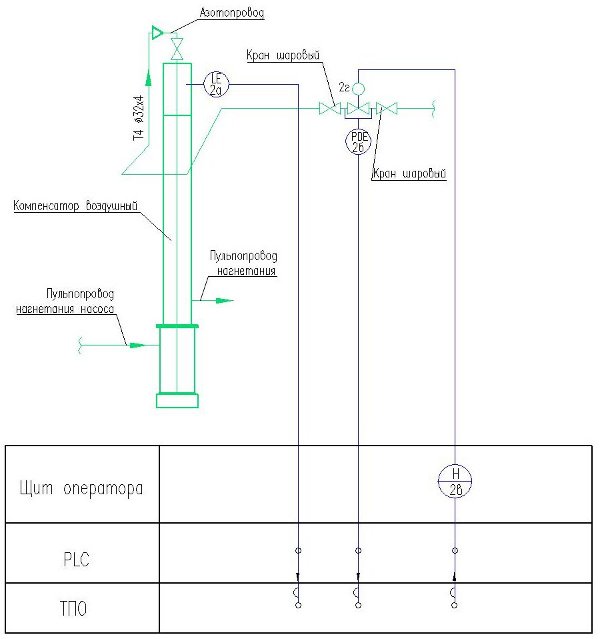

Контур управления подачей азота по уровню

В примере нашего проекта остался еще один контур управления (всю функциональную схему можно посмотреть здесь). Конечно, приступая к автоматизации необходимо, прежде всего, ознакомиться с физико-химическими процессами, протекающими в производственных аппаратах. Но цель блога – это автоматизация, так что не будем заострять внимание на сопутствующих вопросах.

Принципиальные схемы управления автоматизации

Продолжаем рассматривать проект “установка 2-х пульповых насосов”

Ряд параметров в нашем проекте, таких как: измерение давления азота, перепад давления азота, давление в пульпопроводе нагнетания; измеряем с помощью датчиков Метран-150. Поскольку на автоматизированном предприятии используют сигнал для передачи данных 4-20мА, то датчик следует подключать по двух проводной пассивной схеме. Для ее осуществления необходим блок питания G01.

Для измерения расхода шихты применяем датчик Promag 50P производства Endress+Hauser. Заказываем датчик раздельного исполнения, т.е. преобразователь должен стоять на некотором удалении от точки отбора – в шкафу, для сохранения его целостности, так как по трубопроводу транспортируется густая суспензия, возможно образование заторов, частая чистка труб. Вредное внешнее воздействие может быстро вывести его из строя. Исходя из этих факторов, придется отказаться от компактного исполнения, хотя это и менее затратное решение. Цена датчика была бы ниже, потребовалось бы меньше кабеля (имеется ввиду, кабель необходимый для связи датчика с преобразователем), не понадобились бы дополнительные расходы на шкаф для преобразователя.

Поскольку в задании указано 2 точки отбора расхода, то на чертеже необходимо выполнить таблицу применимости, расписав маркировку для каждого. Можно конечно пойти и по другому пути, например, выдать по схеме на каждое измерение. Но подобное решение сильно затруднит вашу задачу, когда будет около десятка идентичных схем.

Расход азота измеряем датчиком Prowirl 72F50 (производитель Endress+Hauser). В спецификации отражаем полное наименование датчика.

Большинство производителей имеют сайты в интернете, на которых подробно расписывают характеристики своего оборудования, дополнительных комплектующих, материалов изделия, программного обеспечения и т.д. Имеются удобные каталоги продукции, конфигураторы и т.п. Чтобы сам производитель не путался в номенклатуре товара, как правило, каждому изделию присваивается артикульный номер. Вот откуда взялся этот длинный код заказа в спецификации: Prowirl 72F50-SH2BA1AAA4AW. В нем заложены основные параметры, которые зашифрованы набором букв и цифр: материал исполнения, тип соединения со средой, давление измеряемой среды, характеристики дисплея, точность измерения, дополнительные сертификаты, взрывоопасность, тип исполнения (компактное, настенное), вид кабельного ввода, тип выходного сигнала. Каждый производитель любит поэкспериментировать с шифровками, потому придется с каждой позицией разбираться, ища нужные параметры. Хорошо конечно когда прибор имеет массу модификаций, какой-нибудь из всего разнообразия обязательно подойдет для вашей цели.

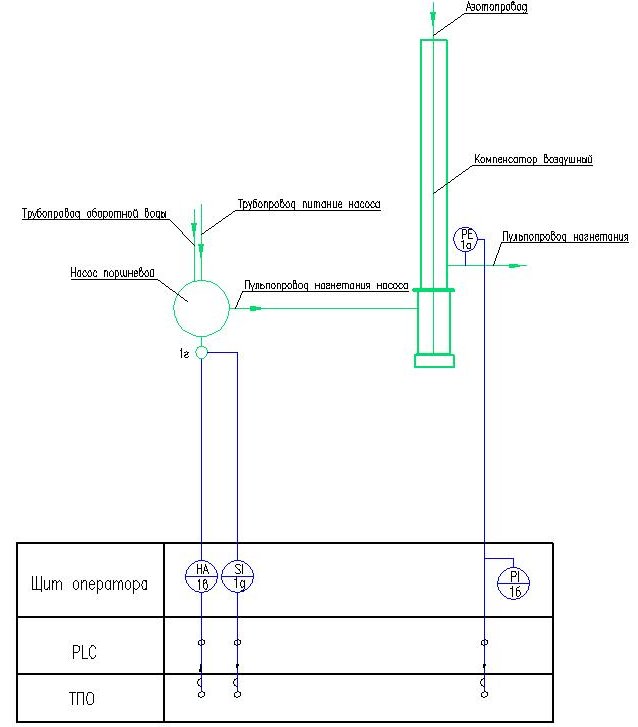

Контур управления поршневым насосом

Продолжим рассматривать тему создания проекта по автоматизации начатую ранее: 1часть, 2часть.

Рассмотрим контур управления поршневым насосом на фрагменте функциональной схемы, таких контуров управления в проекте будет 2.

Разработка функциональной схемы автоматизации производственных процессов

Получив техническое задание (ТЗ) необходимо перейти к анализу существующей системы. Поскольку перед разработкой ТЗ невозможно учесть все нюансы. Основная работа по сбору сведений будет ложиться непосредственно на плечи разработчика. В этом вам может помочь обстоятельная беседа с персоналом, обслуживающим (который будет обслуживать) данную установку. Все-таки учесть большую часть пожеланий (воплощение которых реально в данном проекте) будет одной из основных задач, ведь мы трудимся во благо этих людей (ну и во имя прибыли заказчика конечно), чей труд должен на порядок стать легче после завершения вашей работы.

Рассматриваемый производственный участок был автоматизирован лет 20 тому назад, и уже морально устарел. Первоначально сбор параметров производился контроллером Ремиконт, затем он был заменен на более современный – GE Fanuc. Однако наша работа не будет затрагивать существующие схемы управления, т.к. заказчик к этому материально не готов, но в будущем возможна модернизация – будут заменены устаревшие приборы КИП и тиристорные привода (сейчас стоят ЭКТ 4) управляющие поршневыми насосами.

Техническое задание на проектирование схемы автоматизации производственных процессов

Попробуем рассмотреть разработку проекта автоматизации на практике. Разработчик получает техническое задание. Желательно чтобы оно было составлено в соответствии с требованиями ГОСТ 34.602-89 (техническое задание на создание автоматизированной системы). Но опыт показывает, что большинство пунктов рекомендуемых ГОСТ как правило, упускается. Да и сам нормативный документ (пункт 2.2) допускает оформлять разделы задания в виде приложений, вводить дополнительные, исключать или объединять подразделы. Вот пример полученного задания: